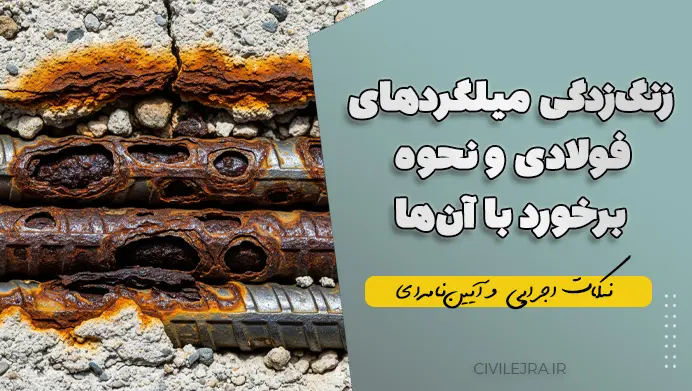

زنگزدگی میلگردهای فولادی یکی از اصلیترین تهدیدها برای دوام و عمر مفید سازههای بتنی به شمار میآید. بتن بهعنوان یک ماده ترد و شکننده، نیازمند میلگرد برای تحمل نیروهای کششی است. حال اگر میلگردها دچار خوردگی شوند، کاهش سطح مقطع و افت چسبندگی فولاد و بتن رخ میدهد و در نهایت سازه استحکام خود را از دست میدهد.

تحقیقات بینالمللی نشان میدهد که بیش از ۴۰ درصد خرابی زودهنگام سازههای بتنی به دلیل زنگزدگی میلگردهاست. این موضوع در کشورهایی با شرایط آبوهوایی مرطوب و مناطق ساحلی (مانند شمال و جنوب ایران) اهمیت دوچندان دارد.

📌 فهرست مطالب

- فرآیند شیمیایی زنگزدگی میلگرد

- دلایل اصلی خوردگی فولاد در بتن

- عوامل محیطی و اجرایی مؤثر

- انواع زنگزدگی میلگرد

- پیامدهای زنگزدگی در سازههای بتنی

⚙️ فرآیند شیمیایی زنگزدگی میلگرد

وقتی فولاد در معرض رطوبت و اکسیژن قرار میگیرد، واکنش شیمیایی اکسیداسیون رخ میدهد:

Fe → Fe۲+ + 2e–

این الکترونها در حضور آب و اکسیژن منجر به تشکیل هیدروکسید آهن میشوند و در ادامه به اکسید آهن (Fe₂O₃·H₂O) تبدیل خواهند شد.

🔎 نکته مهم: حجم محصولات خوردگی ۲ تا ۶ برابر بیشتر از حجم فولاد اولیه است. همین افزایش حجم باعث ایجاد تنش داخلی، ترک و تورق بتن میشود.

🌍 دلایل اصلی خوردگی فولاد در بتن

میلگردها معمولاً در بتن به دلیل قلیایی بودن محیط (pH≈۱۲.۵) در حالت پسیو (Passive) قرار دارند. اما این شرایط در برخی موارد از بین میرود:

- نفوذ کلریدها – ناشی از مجاورت با آب دریا یا استفاده از نمکهای یخزدا

- کربناته شدن بتن – واکنش CO₂ هوا با هیدروکسید کلسیم بتن

- کیفیت پایین بتن – نسبت آب به سیمان بالا و تراکم نامناسب

- ترکخوردگی بتن – مسیر نفوذ برای رطوبت و یونهای خورنده

- پوشش ناکافی بتن روی میلگرد – کمتر از حد آییننامهای

🌦 عوامل محیطی و اجرایی مؤثر

- شرایط اقلیمی: مناطق مرطوب، ساحلی و صنعتی بیشترین نرخ خوردگی را دارند.

- کیفیت آب مصرفی: آب شور یا حاوی کلرید میتواند عامل شروع خوردگی باشد.

- مواد افزودنی نامناسب: استفاده از ضدیخهای کلریدی در بتن زمستانی.

- عدم ویبره کافی: ایجاد حفرههای هوا که امکان نفوذ رطوبت را فراهم میکند.

🧪 انواع زنگزدگی میلگردهای فولادی

زنگزدگی میلگردها به اشکال مختلفی بروز میکند:

🔸 زنگزدگی یکنواخت

در کل سطح میلگرد بهطور یکنواخت دیده میشود. شدت آن کم است اما در صورت گستردگی، سطح مقطع را کاهش میدهد.

🔸 زنگزدگی حفرهای (Pitting)

بسیار خطرناکتر از نوع یکنواخت است، زیرا در نقاط متمرکز سطح میلگرد خورده میشود و تنشها افزایش مییابد.

🔸 زنگزدگی ترکزای تنشی

در حضور تنشهای کششی و محیط خورنده ایجاد میشود و باعث شکست ناگهانی میلگرد خواهد شد.

🔸 زنگزدگی گالوانیکی

زمانی رخ میدهد که دو فلز مختلف در تماس با هم قرار گیرند (مثلاً فولاد و آلومینیوم).

⚠️ پیامدهای زنگزدگی در سازههای بتنی

- کاهش سطح مقطع میلگرد: باعث افت ظرفیت باربری سازه

- کاهش چسبندگی فولاد و بتن: میلگرد به راحتی از بتن جدا میشود

- ایجاد ترک و پوسته شدن بتن: کاهش دوام و نفوذپذیری بیشتر

- کاهش مقاومت در برابر زلزله: ضعف سازه در نیروهای دینامیکی

- افزایش هزینههای تعمیر و نگهداری

📊 جدول – مقایسه انواع زنگزدگی میلگردهای فولادی

| نوع زنگزدگی | محیط ایجاد | میزان خطر | راهکار مقابله |

| یکنواخت | رطوبت عمومی | کم | پاکسازی و ضدزنگ |

| حفرهای | یون کلرید | زیاد | بازدارنده یا تعویض |

| ترکزای تنشی | تنش + محیط قلیایی | بسیار زیاد | مقاومسازی یا تعویض |

| گالوانیکی | تماس دو فلز | متوسط | ایزولاسیون فلزات |

🎯 هایلایتهای کلیدی

✅ میلگرد در محیط بتن سالم در حالت پسیو است، اما کلریدها و CO₂ این حالت را از بین میبرند.

✅ زنگزدگی حفرهای از خطرناکترین انواع خوردگی است.

✅ افزایش حجم محصولات خوردگی تا ۶ برابر فولاد اولیه باعث ترک بتن میشود.

✅ کیفیت بتن و پوشش مناسب بهترین محافظت در برابر خوردگی است.

روشهای تشخیص، آییننامهها و پیشگیری از زنگزدگی میلگرد

🔍 روشهای تشخیص خوردگی میلگرد

خوردگی میلگرد معمولاً پنهان است و تا ترکخوردگی بتن یا پوستهشدن، به چشم نمیآید. بنابراین استفاده از روشهای تشخیص ضروری است:

۱. بازرسی چشمی

- مناسب برای پروژههای کوچک و کارگاهی

- تشخیص رنگ قهوهای یا پوستهشدن سطح بتن

- محدودیت: فقط در موارد شدید قابل مشاهده است

۲. چکشزنی و بررسی صوتی

- با ضربه چکش به سطح بتن، اگر صدای توخالی ایجاد شود یعنی بتن جدا شده و احتمال خوردگی بالاست.

۳. آزمایش نیمسلول پتانسیل (ASTM C876)

- رایجترین روش آزمایشگاهی

- با الکترود مرجع (Cu/CuSO₄) پتانسیل خوردگی اندازهگیری میشود

- مقادیر کمتر از -۳۵۰ mV → احتمال زیاد خوردگی

۴. مقاومت الکتریکی بتن

- هرچه مقاومت الکتریکی کمتر باشد، خوردگی سریعتر رخ میدهد

- بتن با مقاومت بالای ۲۰ کیلو اهم-سانتیمتر معمولاً ایمن است

۵. روشهای غیرمخرب (NDT)

- GPR (Ground Penetrating Radar): اسکن میلگردها

- التراسونیک: تشخیص ترکهای داخلی

- روش هافسل + کلرید: دقیقترین روش ترکیبی

📏 استانداردها و آییننامههای مرتبط

در دنیا آییننامههای مختلفی در زمینه خوردگی میلگرد و حفاظت از بتن تدوین شدهاند:

| آییننامه | کشور / سازمان | موضوع اصلی |

|---|---|---|

| ACI 222R-01 | آمریکا | حفاظت بتن در برابر خوردگی میلگرد |

| EN 206 | اروپا | دوام و الزامات بتن |

| ISIRI 3132 | ایران | مشخصات مکانیکی و شیمیایی میلگرد |

| ASTM C876 | آمریکا | آزمون نیمسلول پتانسیل |

| BS 8110 | انگلستان | طراحی سازههای بتنی |

🔎 نکته: در آییننامه بتن ایران (آبا) حداقل پوشش میلگرد در مناطق مختلف به تفصیل مشخص شده است.

🛡 روشهای پیشگیری از زنگزدگی میلگردهای فولادی

پیشگیری همیشه ارزانتر و مؤثرتر از ترمیم است. چند روش اصلی عبارتاند از:

🔹 ۱. انتخاب بتن با کیفیت بالا

- نسبت آب به سیمان w/c < 0.45

- استفاده از سیمان تیپ ۵ یا پوزولانی در مناطق ساحلی

- تراکم مناسب بتن با ویبره کافی

🔹 ۲. افزایش ضخامت پوشش بتنی

- حداقل ۲.۵ سانتیمتر در محیط داخلی

- ۵ تا ۷.۵ سانتیمتر در مناطق ساحلی و مرطوب

🔹 ۳. استفاده از افزودنیهای معدنی

- میکروسیلیس → کاهش نفوذپذیری

- خاکستر بادی → افزایش دوام

- سرباره کوره آهنگدازی → کاهش واکنشپذیری

🔹 ۴. پوششدهی میلگردها

- اپوکسی: لایه نازک سبز رنگ

- گالوانیزه: لایه روی برای حفاظت کاتدی

- فولاد ضدزنگ (Stainless Steel): برای پروژههای خاص و حیاتی

🔹 ۵. استفاده از بازدارندههای خوردگی (Inhibitors)

- افزودنیهای شیمیایی مانند نیتریت کلسیم (Ca(NO₂)₂)

- عملکرد: کاهش واکنش الکتروشیمیایی فولاد

🔹 ۶. طراحی سازهای مناسب

- جلوگیری از جمع شدن آب در نقاط خاص

- شیببندی درست سطوح بتنی

- اجتناب از ترکخوردگی با کنترل تنشها

⚒️ برخورد با میلگرد زنگزده قبل از بتنریزی

یکی از مسائل مهم کارگاهی، مواجهه با میلگرد زنگزده در زمان اجراست. دستورالعملها به شرح زیر است:

🔸 زنگزدگی سطحی (سبک)

- قابل قبول است اگر فقط تغییر رنگ داده باشد

- پاکسازی با برس سیمی یا سنباده کافی است

🔸 زنگزدگی متوسط (تشکیل لایه پوستهای نازک)

- باید با سندبلاست یا ابزار مکانیکی کاملاً پاک شود

- سپس با محلول ضدزنگ یا پوشش موقت محافظت گردد

🔸 زنگزدگی شدید (پوسته ضخیم و کاهش قطر)

- غیرقابل استفاده است

- باید تعویض شود یا میلگرد جدید اضافه گردد

📊 جدول – معیار پذیرش میلگرد زنگزده در کارگاه

| وضعیت زنگزدگی | ظاهر سطح | قابلیت استفاده | راهکار پیشنهادی |

| سبک | تغییر رنگ، بدون پوسته | مجاز | برس سیمی |

| متوسط | پوسته نازک | شرطی | سندبلاست + ضدزنگ |

| شدید | پوسته ضخیم + کاهش قطر | غیرمجاز | تعویض میلگرد |

🏗 ترمیم و مقاومسازی سازههای دچار خوردگی

زمانی که سازه ساخته شده و دچار خوردگی میلگردها میشود، روشهای ترمیم شامل:

🔸 ۱. ترمیم سطحی بتن

- حذف بتن آسیبدیده

- پاکسازی میلگردها

- استفاده از ملات ترمیمی پلیمری

🔸 ۲. ژاکت بتنی یا فولادی

- اضافه کردن لایه جدید بتن یا ورق فولادی

- افزایش سطح مقطع و محافظت در برابر خوردگی

🔸 ۳. روش حفاظت کاتدی (CP)

- اتصال میلگردها به آند قربانی (روی، آلومینیوم)

- یا اعمال جریان برق خارجی برای جلوگیری از خوردگی

🔸 ۴. تزریق رزین اپوکسی

- برای پر کردن ترکها و جلوگیری از نفوذ رطوبت

💰 بررسی اقتصادی

هزینههای ناشی از خوردگی میلگرد بسیار بالاست.

- پیشگیری: حدود ۳ تا ۵ درصد هزینه کل پروژه

- ترمیم: گاهی تا ۲۰ تا ۳۰ درصد هزینه کل پروژه

📌 مثال: در یک برج ۲۰ طبقه در شمال کشور، به دلیل استفاده از بتن با کیفیت پایین، پس از ۱۰ سال نیاز به مقاومسازی کامل داشت که هزینهای معادل ۲۵٪ کل پروژه اولیه در بر داشت.

🎯 هایلایتهای کلیدی

✅ آزمایش نیمسلول پتانسیل دقیقترین روش ارزیابی خوردگی میلگرد است.

✅ میلگرد با زنگزدگی پوستهای ضخیم هرگز نباید استفاده شود.

✅ افزودنیهای پوزولانی مثل میکروسیلیس نقش کلیدی در دوام بتن دارند.

✅ هزینه پیشگیری همیشه کمتر از ترمیم است.

🏗 نکات اجرایی در کارگاه برای مقابله با زنگزدگی میلگرد

در محیط واقعی پروژهها، شرایط اغلب ایدهآل نیست. بنابراین دانستن نکات اجرایی ضروری است:

🔹 ۱. نحوه انبار کردن میلگردها

- میلگردها باید روی پالت چوبی یا بلوک بتنی قرار گیرند و مستقیم روی خاک گذاشته نشوند.

- در مناطق مرطوب باید با برچسب پلاستیکی یا روکش برزنتی پوشیده شوند.

- تهویه کافی برای جلوگیری از میعان (تعریق) الزامی است.

🔹 ۲. جلوگیری از تماس با مواد خورنده

- میلگردها نباید با نمک، مواد شیمیایی یا خاک آلوده به کلرید در تماس باشند.

- در پروژههای ساحلی، باید میلگردها در محیط بسته نگهداری شوند.

🔹 ۳. آمادهسازی میلگرد قبل از بتنریزی

- میلگردها باید خشک و تمیز باشند.

- هرگونه روغن، گریس یا زنگ پوستهای باید حذف شود.

- در صورت استفاده از میلگرد اپوکسی، از ابزار فلزی برای پاکسازی استفاده نشود تا پوشش آسیب نبیند.

🔹 ۴. کنترل کیفیت بتن

- تراکم و ویبره مناسب باعث کاهش نفوذپذیری بتن میشود.

- استفاده از کیورینگ استاندارد برای جلوگیری از ترکخوردگی سطحی.

- جلوگیری از نسبت آب به سیمان بالا، چون منجر به تخلخل و نفوذ کلرید میشود.

🔹 ۵. رعایت آییننامه پوشش میلگرد

مطابق آییننامه بتن ایران (آبا):

- محیط داخلی خشک: حداقل ۲۵ میلیمتر

- محیط مرطوب: حداقل ۵۰ میلیمتر

- محیط دریایی: ۷۵ میلیمتر به بالا

🧑🔧 تجربیات کارگاهی (مطالعات موردی)

۱. مطالعه موردی ۱ – ساختمان ساحلی در بندرعباس

- مشکل: ترکخوردگی و پوستهشدن بتن بعد از ۸ سال

- علت: استفاده از بتن با نسبت آب به سیمان بالا و عدم رعایت پوشش کافی

- راهکار: حذف بتن آسیبدیده، پاکسازی میلگردها و اجرای ژاکت بتنی

۲. مطالعه موردی ۲ – پل شهری در شمال کشور

- مشکل: خوردگی شدید میلگردها در تیرها

- علت: نفوذ آب باران و یخزدگی-ذوبشدگی

- راهکار: حفاظت کاتدی با آند قربانی + تزریق رزین اپوکسی در ترکها

۳. مطالعه موردی ۳ – پروژه مسکونی تهران

- مشکل: میلگرد زنگزده قبل از بتنریزی

- راهکار: پاکسازی با برس سیمی + سندبلاست سبک → تأیید دستگاه نظارت

📊 جدول – مقایسه روشهای مقابله با خوردگی

| روش مقابله | مزایا | معایب | کاربرد |

| میلگرد اپوکسی | مقاوم به کلرید | حساس به آسیب مکانیکی | سازههای ساحلی |

| گالوانیزه | محافظت کاتدی | هزینه بالا | پلها و اسکلهها |

| بازدارنده شیمیایی | افزودن به بتن آسان | اثربخشی محدود | پروژههای معمولی |

| حفاظت کاتدی | کنترل کامل خوردگی | نیاز به سیستم الکتریکی | سازههای حیاتی |

| ژاکت بتنی | افزایش مقطع و حفاظت | وزن اضافه | ترمیم سازه موجود |

📈 تأثیر اقتصادی در پروژههای عمرانی

براساس تحقیقات، ۴۰٪ هزینه نگهداری سازههای بتنی مربوط به مقابله با خوردگی است.

- پیشگیری: هزینهای در حدود ۵٪ از کل پروژه

- ترمیم: گاهی بین ۲۰٪ تا ۴۰٪ کل هزینه پروژه

📌 نتیجه: هر یک ریال سرمایهگذاری در پیشگیری، معادل ۵ تا ۶ ریال صرفهجویی در ترمیم است.

📌 جمعبندی نهایی زنگزدگی میلگردهای فولادی

زنگزدگی میلگرد فولادی یک تهدید جدی برای دوام و عمر مفید سازههای بتنی است. از دلایل اصلی آن میتوان به نفوذ کلریدها، کربناتهشدن بتن و کیفیت پایین اجرا اشاره کرد. پیامدهای خوردگی شامل کاهش سطح مقطع میلگرد، کاهش چسبندگی فولاد و بتن و در نهایت تهدید پایداری سازه است.

راهکارهای اصلی مقابله با آن عبارتاند از:

- انتخاب بتن مرغوب با نسبت آب به سیمان پایین

- افزایش پوشش بتنی مطابق آییننامه

- استفاده از میلگردهای پوششدار یا گالوانیزه در محیطهای مرطوب

- استفاده از بازدارندههای خوردگی و حفاظت کاتدی در پروژههای خاص

- رعایت نکات اجرایی کارگاهی (انبارداری، پاکسازی، بتنریزی استاندارد)

❓ سوالات متداول (FAQ) – زنگزدگی میلگردهای فولادی

۱- آیا استفاده از میلگرد زنگزده در بتن مجاز است؟

بستگی به شدت خوردگی دارد. زنگزدگی سطحی (رنگ قهوهای نازک) پس از پاکسازی قابل قبول است، اما میلگرد پوستهای یا کاهشیافته ممنوع است.

۲- بهترین بتن برای مقابله با خوردگی میلگرد چیست؟

بتن با نسبت آب به سیمان پایین، حاوی میکروسیلیس یا پوزولانهای فعال و سیمان تیپ ۵ بهترین عملکرد را دارد.

۳- عمر مفید سازه در مناطق ساحلی چقدر است؟

اگر بدون پیشگیری ساخته شود، کمتر از ۱۵ سال؛ اما با رعایت اصول دوام، بیش از ۵۰ سال.

۴- آیا افزودن ضدیخهای کلریدی به بتن خطرناک است؟

بله، چون یون کلرید مستقیم عامل خوردگی است. باید از ضدیخهای غیرکلریدی استفاده کرد.

۵- هزینه حفاظت کاتدی نسبت به سایر روشها چطور است؟

گرانتر است، اما برای سازههای حیاتی مانند پلها و اسکلهها کاملاً مقرونبهصرفه محسوب میشود.

۶- چه زمانی باید میلگرد زنگزده را تعویض کرد؟

اگر قطر میلگرد بیش از ۱۰٪ کاهش یافته باشد یا پوستههای ضخیم وجود داشته باشد.

۷- آیا میتوان میلگرد را قبل از اجرا رنگآمیزی کرد؟

خیر، رنگ معمولی مانع چسبندگی بتن و فولاد میشود. فقط پوششهای استاندارد (اپوکسی یا گالوانیزه) مجاز هستند.

📚 منابع فارسی مقاله زنگزدگی میلگردهای فولادی

-

ISIRI 3132 – استاندارد ملی ایران، مشخصات میلگرد فولادی گرمنوردیده.

-

آبا (ACI) – آییننامه بتن ایران، دوام و حفاظت میلگرد.

-

قنبری، ع. و همکاران – خوردگی میلگرد و راهکارهای مقابله با آن در بتن، انتشارات دانشگاهی، ۱۳۹۸.

پیشنهاد ما

پیشنهاد ما

و برای دریافت سریع منابع جدید، در آموزش های مهندسی عمران عضو شوید.

سیویل اجرا | مرجع فایل، آموزش و مقالات مهندسی عمران | سیویل اجرا | مرجع فایل، آموزش، پروژه، مقالات مهندسی عمران، نکات اجرایی ساختمان، منابع آزمون نظام مهندسی و اخبار صنعت ساخت و ساز ایران

سیویل اجرا | مرجع فایل، آموزش و مقالات مهندسی عمران | سیویل اجرا | مرجع فایل، آموزش، پروژه، مقالات مهندسی عمران، نکات اجرایی ساختمان، منابع آزمون نظام مهندسی و اخبار صنعت ساخت و ساز ایران